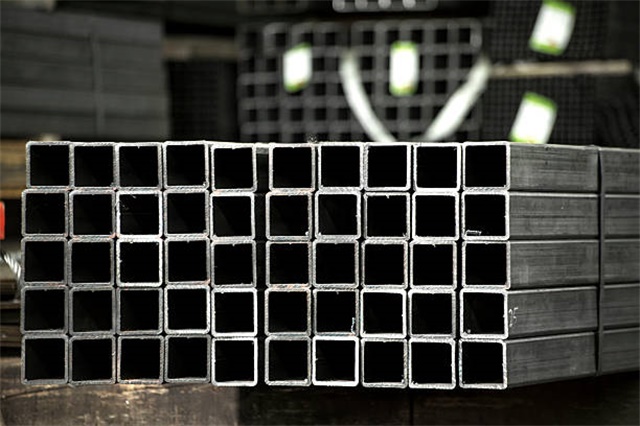

Q345C大口徑無縫方管工藝研究,在當前的工業領域中,Q345C大口徑無縫方管以其高強度、優良的耐腐蝕性以及良好的焊接性能,廣泛應用于橋梁、建筑、機械制造等眾多領域。其生產工藝的精湛與否,直接關系到產品質量及使用壽命。本文將詳細探討Q345C大口徑無縫方管的工藝過程,以期為讀者提供全面深入的了解。

Q345C大口徑無縫方管的生產,首先需要對原材料進行嚴格的選擇和處理。優質的原材料是制造高品質無縫方管的基礎。通常,選用高質量的碳素鋼作為原材料,經過切割、打磨等預處理工序,確保原料表面清潔、無雜質,為后續的加工過程打下堅實基礎。

接下來是穿孔工藝。穿孔是無縫方管生產中的關鍵步驟,其目的是在原材料上形成所需的孔型。目前,常用的穿孔方法有熱軋穿孔和冷拔穿孔兩種。其中,熱軋穿孔生產效率高,但精度稍遜;而冷拔穿孔雖然生產效率較低,但產品精度更高。根據具體需求和設備條件,選擇合適的穿孔方法至關重要。

穿孔完成后,無縫方管進入軋制階段。軋制是通過軋輥對鋼管進行連續壓延,使其形狀和尺寸達到設計要求的過程。軋制過程中,需要嚴格控制軋制溫度和軋制速度,以確保鋼管的組織均勻性和尺寸精度。同時,軋制后還需要進行定徑和減徑處理,以進一步提高鋼管的尺寸精度。

隨著鋼管的軋制完成,接下來是冷卻和熱處理環節。冷卻過程需要控制冷卻速度和冷卻方式,以避免鋼管產生過大的應力和變形。而熱處理則是通過加熱和保溫的方式,消除鋼管在軋制過程中產生的殘余應力,提高其力學性能和耐腐蝕性能。

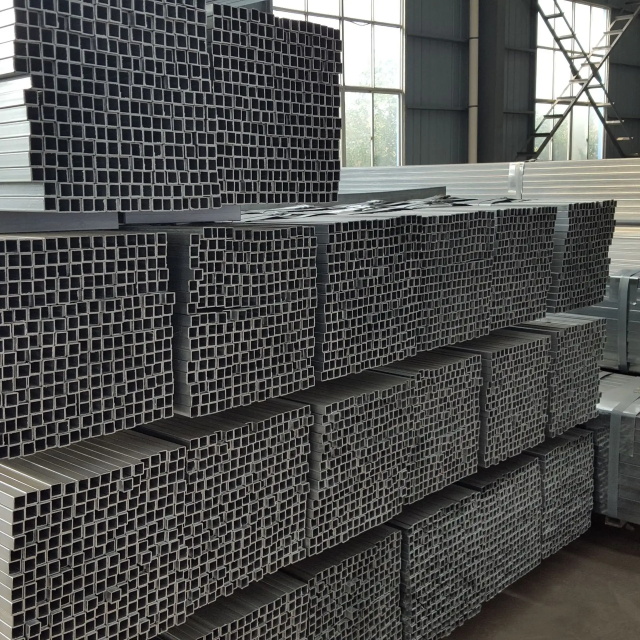

*后,是質量檢查和包裝環節。無縫方管在出廠前,需要經過嚴格的質量檢查,包括尺寸、外觀、化學成分和機械性能等多個方面。只有符合標準要求的鋼管才能被允許出廠。同時,為了方便運輸和儲存,鋼管還需要進行合適的包裝處理。

綜上所述,Q345C大口徑無縫方管的生產工藝是一個復雜而精細的過程,涉及原材料選擇、穿孔、軋制、冷卻熱處理以及質量檢查和包裝等多個環節。每個環節都需要嚴格控制,以確保*終產品的質量和性能。隨著科技的進步和工藝的改進,相信未來Q345C大口徑無縫方管的生產工藝將會更加完善,為工業領域的發展提供更加堅實的支撐。